Credit Suisse: Robotik und Automatisierung - Aller Anfang ist schwer

Angus Muirhead, Director und Senior Portfolio Manager bei der Credit Suisse, untersucht, warum die Einsatzmöglichkeiten von Industrierobotern weiterhin so begrenzt sind und warum Unternehmen Probleme damit haben, Roboter erfolgreich in ihre Produktionsprozesse zu integrieren.

10.12.2018 | 14:43 Uhr

In der ersten Jahreshälfte sah es so aus, als könnte der CEO von Tesla dem Medienrummel nicht entkommen. Im Februar berichtete das Unternehmen, dass es im Jahr 2017 2700 Fahrzeuge des Modells 3s hergestellt hat und damit nur einen Bruchteil der ursprünglich angekündigten 200 000 Fahrzeuge. Darauf folgte im März der Rückruf von 123 000 Fahrzeugen des Modells S aufgrund mangelhafter Schrauben an der Lenksäule.1

In seinem Versuch, Anlegern die Lage zu erklären, deutete Elon Musk an, dass sie bei der Automatisierung zu weit gegangen waren, was zumindest einer der Gründe für die Qualitätsmängel und die geringe Stückzahl war. Seine Aussagen weckten natürlich das Interesse unseres Teams, da wir fest daran glauben, dass die Automatisierung das Potenzial hat, sowohl die Produktivität als auch die Produktqualität zu verbessern. In diesem Artikel gehen wir genauer auf die Gründe ein, warum die Einsatzmöglichkeiten von Industrierobotern weiterhin so begrenzt sind, und untersuchen, warum Unternehmen möglicherweise Probleme damit haben, Roboter erfolgreich in ihre Produktionsprozesse zu integrieren.

Einsatz der meisten Roboter in zwei Branchen

Schätzungen der IFR (International Federation of Robotics) zufolge2 werden zwei Drittel aller derzeit verwendeten Fabrikroboter in nur zwei Branchen eingesetzt: Automobil und Elektronik. Sogar in der Elektronikbranche ist der Einsatz der Automatisierung speziell auf die Produktion von Halbleitern und „Flachbildschirmen“, die für Computermonitore, Fernseher und mobile Geräte verwendet werden, begrenzt. Die Konzentration von Robotern in diesen beiden Branchen ist so hoch, dass sie auf Länderebene erkennbar wird.

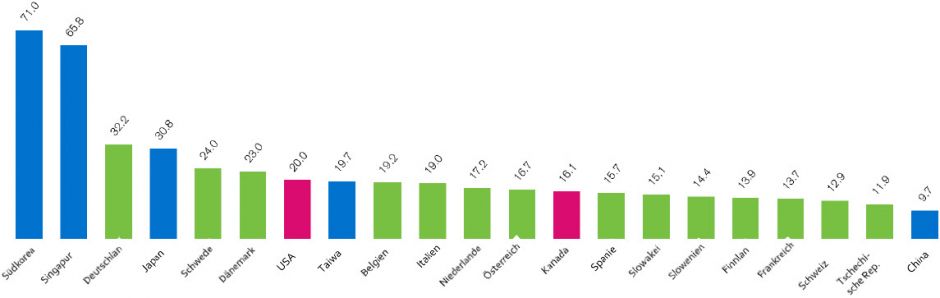

Südkorea ist Vorreiter beim Einsatz von Robotern im verarbeitenden Gewerbe: dort werden 71 Roboter pro 1000 Beschäftigte eingesetzt (siehe Abb. 1). Dies ist nicht verwunderlich, da das verarbeitende Gewerbe einen großen Teil der Wirtschaft Südkoreas ausmacht (31.9% des BIP im 20173), und die Automobil-, Halbleiter- und Flachbildschirm-Industrie für die südkoreanische Wirtschaft wichtiger ist als für andere Länder dieser Welt. Vielleicht ist dies nicht verwunderlich, da die Umsätze von Samsung Electronics, Hyundai Motor, LG Electronics und Hynix, allesamt wichtige Akt eure im Halbleiter- und Automobilsektor, zusammengenommen unglaubliche 27% des südkoreanischen BIP ausmachen4. Auch Singapur befindet sich in einer ähnlichen Lage (insbesondere ein großes Engagement in der Halbleiter- und Flachbildschirm-Industrie) und rangiert an zweiter Stelle, was den Einsatz von Robotern pro Beschäftigte betrifft (66 Roboter pro 1000 Beschäftigte). Danach folgt Deutschland – diese Zusammenhänge lassen ein weiterhin klares Muster erkennen.

Abbildung 1: Zahl der eingesetzten Industrieroboter pro 1000 Beschäftigte im verarbeitenden Gewerbe im Jahr 2017

Quelle: „World Robotics 2018“,

veröffentlicht von der IFR im

Oktober 2018

Hinweis:

APAC-Staaten

dargestellt in Blau, europäische in Grün

und amerikanische in Rosa

Hohes Volumen erforderlich

Betrachten wir, warum gerade diese beiden Branchen, im Gegensatz zu den meisten anderen, Roboter so erfolg- und umfangreich einsetzen. Zunächst einmal sind Industrieroboter teuer und komplex in Einrichtung und Betrieb. Um diese Kosten zu rechtfertigen, muss ein Hersteller entweder Produkte von hohem Wert oder in großer Zahl oder eine Kombination aus beidem entwickeln. Im Kern geht es also um Skaleneffekte.

Stellen Sie sich vor, Sie rüsten eine Produktionslinie mit Robotern aus. Meist schließt dies eine Art von Transportsystem ein, um das Produkt im Produktionsablauf zu befördern. Dies ermöglicht jedem Roboter seine jeweilige Aufgabe zu erfüllen, bevor das Produkt die nächste Bearbeitungsstufe erreicht. Ein einziger Roboterarm, wie beispielsweise von Automobilhersteller zum Stanzen, Lackieren oder Schweißen eingesetzt, kostet in der Regel über USD 100 000. Hinzu kommen USD 100 000 bis USD 200 000 für Installation, Programmierung und Einrichtung des erforderlichen Sicherheitsbereichs, bevor er in der Produktion verwendet werden kann. Ein Automobilwerk hat meist zwei bis drei Produktionslinien pro Fabrik und setzt zwischen 200 und 500 Roboter pro Linie ein. Das ergäbe Erstinvestitionskosten von mindestens USD 50 Millionen, und obwohl die Roboter eine Nutzungsdauer von über zehn Jahren haben dürften, muss der Hersteller eine ganze Reihe von Autos verkaufen, um die Anfangsinvestition zu rechtfertigen.5

Um den größtmöglichen Nutzen aus seiner Investition zu erlangen, muss der Hersteller an jeder Produktionslinie so viel Produktvolumen wie möglich erzielen, weshalb Automobilhersteller immer mehr Modelle, die auf dem gleichen „Baukasten“ basieren, entwerfen. Das neue MQB-Baukastensystem von VW wird zum Beispiel den Grundaufbau für verschiedene Autos liefern, vom Polo bis hin zum Passat, und wird auch in den Marken des Volkswagen-Konzerns, Audi, Seat und Skoda, zum Einsatz kommen.6

Um die Produktionsprozesse so einfach und wiederholbar wie möglich zu machen, orientiert sich das Fahrzeugdesign zunehmend nicht nur an Ästhetik und Funktion, sondern auch an der Einfachheit in der Herstellung. Der Wechsel zwischen Modellen ist auf Produktionslinien möglich, aber je mehr Modelle einen gemeinsamen Baukasten und gemeinsame Komponenten haben, desto leichter und schneller geht dieser Wechsel vonstatten. Dieselbe Logik, die anstrebt , Produktionsprozesse zu standardisieren und zu vereinfachen, findet sich bereits in einem bekannten Zitat aus der Autobiografie von Henry Ford von vor 100 Jahren:7

„Any customer can have a car painted any color that he wants so long as it is black.“

Tatsächlich galt diese Logik bereits vor dem Zeitalter der Roboter. Das verarbeitende Gewerb e verdankt den Innovationen durch Dampfkraft und Elektrizität enorme Effizienzgewinne, obwohl diese vorab einer beträchtlichen Vermögenseinlage bedurften. Um diese Investition zu rechtfertigen, musste der Produktionsumfang zentralisiert und in Fabriken konzentriert werden und Produkte und Prozesse standardisiert werden. Auf diese Weise brachte die industrielle Revolution das „Heimgewerbe“ beinahe zum Aussterben, da Massenprodukte billiger und schneller hergestellt werden konnten.

Untypische Menge und Vielfalt

Einer der überraschenderen Aspekte, der sich aus dieser Analyse ergeben hat, besteht darin, dass verhältnismäßig wenige Branchen eine begrenzte Palette hochpreisiger Waren in großen Mengen herstellen. Unternehmen, die Automobile, bestimmte Automobilteile, Halbleiter und Flachbildschirme herstellen, sind in dieser Hinsicht untypisch. Sie stellen Produkte in großem Umfang und mit einem hohen Wert her und haben eine geringe Produktvielfalt. Die meisten Industrieunternehmen sind genau andersherum aufgebaut: geringer Umfang, niedriger Wert und hohe Vielfalt. Mit anderen Worten bieten die meisten Hersteller eine relativ umfangreiche Palette von Produkten, die sie für nur kleines Geld oder vielleicht nur in geringen Mengen verkaufen. Genau diese Art der Herstellung mit hoher Produktvielfalt und geringen Mengen war immer am schwierigsten zu automatisieren, da die Umprogrammierung der Roboter zur Ausführung neuer Aufgaben meist sehr lange dauerte.

Um die Relationen zu verdeutlichen: Gehen wir davon aus, dass die großen Automobilhersteller auf einer einzelnen Produktionslinie jährlich in der Regel zwischen 200 000 und 300 000 Autos produzieren. Das sind rund ein bis zwei Fahrzeuge pro Minute. Das Tempo und die Effizienz sind unglaublich. Der Karosseriebau der Nissan-Werkstatt in Sunderland, in der der Infiniti Q30 produziert wird, setzt beispielsweise 141 Roboter ein, die von nur zehn Mitarbeitenden überwacht werden und 4300 Schweißarbeiten an jedem Fahrzeug vornehmen, wobei sie pro Stunde 15 Fahrzeuge fertigen. Der Roboter, der die Türen schweißt, führt 88 Laserschweißnähte in nur 40 Sekunden aus. Selbst ein hochqualifizierter Schweißer bräuchte rund vier Minuten für dieselbe Aufgabe.8 In der Fabrik von BMW in Spartanburg, South Carolina, setzt die Lackiererei über 100 Roboter ein und jedes Fahrzeug legt über sechs Kilometer zurück, bis der Lackiervorgang abgeschlossen ist.9

Doch selbst in der Automobilherstellung kann nicht alles einfach und kostengünstig automatisiert werden. Die meisten der Roboter in Automobilwerken kommen beim Karosseriebau oder der Montage von großen Komponenten zum Einsatz. Hier setzen die Automobilhersteller auf Punktschweiß- und Lackierroboter, und die großen Automobilzulieferer verwenden meist Roboter für Lichtbogenschweiß- und Stanzarbeiten. Arbeiten wie die elektrische Kabelführung (oder der „Kabelbaum“), die Montage von kleinen Komponenten, die Endmontage und Verkleidung erfordern im Allgemeinen die Fähigkeiten von Menschen. Nach unserer Feststellung, sind rund zwei Drittel aller Mitarbeitenden in einem Automobilwerk am Fließband beschäftigt, wo sie weiche Materialien und kleine, umständlich zu handhabende Bauteile verarbeiten. Mit weichen Materialien und flexiblen Kabeln zu arbeiten, geht einher mit einer gewissen Unberechenbarkeit. Es stellt sich die Frage, wie sich Stoff oder ein Kabelbündel verhält, wenn man es aufnimmt, oder ob der Stoff faltig ist. Diese Unsicherheitsfaktoren sind der Grund, warum diese Prozesse schwieriger zu automatisieren sind, da Roboter am besten funktionieren, wenn ihre Aufgaben vollständig wiederholbar und jedes Mal identisch sind. Sobald ein veränderliches Element vorhanden ist, stellen Robotertechnologie und Automatisierung eine wesentlich größere Herausforderung dar, da sie sich meist nicht an auch nur geringste Änderungen anpassen können.

Zurück zu Tesla

Als Tesla 123 000 Fahrzeuge des Modells S zurückrief, gab es zweifellos einige wütende Kunden und enttäuschte Aktienanalysten, aber niemand schien wirklich vom Umfang des Rückrufs überrascht zu sein. Tatsächlich sind Rückrufe in der Automobilindustrie keine Seltenheit und umfassen oft eine Million Fahrzeuge oder mehr10, und damit erschien das Ausmaß des Rückrufs vergleichsweise klein. Jedoch können wir aufgrund von Teslas Finanzergebnissen davon ausgehen, dass die 123 000 zurückgerufenen Fahrzeuge tatsächlich die Gesamtzahl der Fahrzeuge des Modells S ausmachen, die in den vier Jahren seit dem Produktionsbeginn im Jahr 2012 bis zur Änderung des Designs im April 2016 hergestellt wurden. Verglichen mit der Größe von Tesla war der Rückruf sehr bedeutend, und dies veranschaulicht, wie klein Tesla in Sachen Produktionsvolumen verglichen mit den großen Automarken ist.11

Tesla verschiffte 2017 101 312 Fahrzeuge der Modelle S und X.8 Das ist eine kleine Anzahl im Vergleich zu den Mengen, die große Automobilhersteller jährlich auf einer einzelnen Produktionslinie herstellen. Sie wirkt umso kleiner, wenn man bedenkt, dass Tesla bis 2017 drei Produktionslinien betrieben hat (bevor die vierte Produktionslinie [„GA4“] in einem Zelt auf dem Parkplatz errichtet wurde). Etwa 30.000 Einheiten pro Produktionslinie sind etwa ein Zehntel des Volumens einer einzelnen Linie eines großen Erstausrüsters (OEM). Obwohl der Verkaufspreis eines Tesla mehr als das Doppelte des Durchschnittspreises eines Fahrzeugs von einem der großen Automobilhersteller beträgt, ist es schwer zu verstehen, wie das aktuelle Volumen die Kosten einer vollständig automatisierten Produktionslinie rechtfertigen könnte. Tatsächlich haben wir erfahren, dass Tesla versucht hat, weit mehr Aspekte der Produktion zu automatisieren und mit einem so hohen Grad der vertikalen Integration, wie ihn kein anderer der großen Automobilhersteller vorweisen kann. Dieses Ausmaß an Automatisierung und die Geschwindigkeit, mit der die Robotik zur Anwendung kommt, hat anscheinend zu einem weiteren Problem geführt, nämlich dem, dass Automatisierung einfach umzusetzen, aber schwer gut umzusetzen ist. Etablierte Automobilhersteller setzen seit Jahrzehnten Robotik und Automatisierung ein und gehen bei Änderungen im Produktionsprozess in der Regel nur sehr langsam und wohlüberlegt vor. Michelle Hill, Produktionsexpertin beim Beratungsunternehmen Oliver Wyman, wurde kürzlich im Wirtschaftsmagazin Bloomberg Businessweek wie folgt zitiert:

„Toyota would never, as Musk has, try a new manufacturing system and all-new workforce on a never-before-built car. Successful car making is the orchestration of so many things that have to play together in unison.“12

Fazit

Wir erwarten, dass die Automatisierungssysteme von Tesla langfristig dieselben Effizienzgewinne generieren werden, die schon ihre erfahrenen Kollegen genießen, da Tesla sein Produktionsvolumen weiter erhöht, im Einsatz von Robotern immer erfahrener wird und ein besseres Verständnis für das Potenzial und für die Grenzen von Robotern entwickelt. Teslas „Kinderkrankheiten“ werden jedoch vielen anderen Herstellern eine nützliche Lektion sein. Roboter sind teuer und erfordern in der Regel große Volumen, um ihre Anschaffung zu rechtfertigen. Sie sind außerdem komplexe Systeme, die vor der Einführung häufig eine sorgfältige Kosten-Nutzen-Analyse und im Anschluss eine lange Programmierungs- und Testphase erfordern, um eingesetzt werden zu können. Die meisten Aufgaben von Menschen können heutzutage automatisiert werden, doch nur ein Bruchteil dieser Aufgaben kann kosteneffizient automatisiert werden.

Allerdings bringt der technologische Fortschritt die Waage langsam zum Kippen. Roboter werden nun billiger, einfacher in der Verwendung und sicherer im Umgang und sind somit für einen größeren Nutzerkreis zugänglich, der über die Automobil- und die Halbleiterindustrie hinausgeht. Niedrigere Preise und die Möglichkeit, Roboter schneller für verschiedene Aufgaben einzusetzen, ermöglichen es somit Unternehmen, die geringere Volumen mit einer höheren Produktvielfalt herstellen, mit von der Partie zu sein. Die Unternehmen Yaskawa Denki und Fanuc haben beide höhere Wachstumsraten beim Verkauf kleinerer, kostengünstigerer Roboter verzeichnet als beim Verkauf großer, teurer Roboter. Am unteren Ende des Spektrums verkaufen Hersteller kollaborativer Roboter, wie Universal Robots, Techmann, F&P Robotics und Franka Emika, Roboterarme mit sechs oder sieben Achsen bereits ab USD 20 000 oder USD 30 000 an Kunden, die die Geschwindigkeit und Genauigkeit der teureren Roboter von den etablierten Herstellern möglicherweise nicht brauchen, und öffnen den Markt so weiter für Unternehmen, die geringere Volumen mit einer höheren Produktvielfalt herstellen und bis anhin noch nie Roboter genutzt haben.

Da Robotersysteme zunehmend intelligenter, billiger und vielseitiger werden, sind wir der Ansicht, dass sie breiteren Einsatz finden werden, und das nicht nur in Fabriken, sondern auch in Haushalten, Büros, Krankenhäusern sowie in Infrastruktur- und Transportsystemen. Automatisierung und künstliche Intelligenz ermöglichen zunehmend kosteneffiziente Lösungen, welche die Lebensqualität und die Produktivität steigern und unbeliebte, gefährliche oder monotone Aufgaben übernehmen.

Credit Suisse Asset Management hat eine Strategie entwickelt, um Kunden ein „Pure Play“-Engagement in dem überzeugenden langfristigen Wachstumsthema Robotik und Automatisierung zu bieten. Für weitere Informationen zum Thema Robotik, Sicherheit, Infrastruktur und digitales Gesundheitswesen klicken Sie bitte hier.

Das Thematic Insight können Sie hier downloaden: Robotik und Automatisierung

1 Aus dem Protokoll der Telefonkonferenz vom 2. Februar 2018 über die Ergebnisse von Tesla im vierten Quartal 2017.

2 „World Robotics 2018“, veröffentlicht von der International Federation of Robotics („IFR“) im Oktober 2018

3 OECD (2018), „Wirtschaftliche Studien: Korea 2018“, Veröffentlichungen der OECD, Paris.

4 CEO Score, Südkoreas Industriekonzentration, Seoul, Südkorea.

5 Schätzungen basierend auf Gesprächen des Autors mit Experten bei der Kuka AG, bei Yaskawa Denki und anderen Roboterherstellern.

6 Homepage des Volkswagen-Konzerns: „Beginn einer neuen Ära: Volkswagen führt Modularen Querbaukasten (MQB) ein“

7 Henry Ford, Zitat aus seiner Autobiografie „Mein Leben und Werk“, zum Modell T im Jahr 1909. Seite 2. Erschienen 1923 im Verlag Doubleday, Page & Company, New York.

8 Artikel „Two born every minute: inside Nissan’s Sunderland factory“ Ausgabe vom November 2016 des Car Magazine (ein Unternehmen der Bauer Media Group).

9 „The Oliver Wyman Automotive Manager – 2018“, herausgegeben von Oliver Wyman (ein Unternehmen der Marsh & McLennan Companies).

10 Der letzte große Rückruf, im September 2018, betraf eine Million Fahrzeuge des Toyota Prius. Viele Rückrufe waren deutlich umfangreicher: Ford rief 1980 21 Millionen Fahrzeuge zurück. Sicherheitsgurte der Takata Corporation führten 1995 zu einem Rückruf von 8 Millionen Fahrzeugen, und 2010 musste Toyota 9 Millionen Fahrzeuge wegen eines „klemmenden“ Gaspedals zurückrufen.

11 Jahresberichte und Finanzausweise der Tesla Inc. von 2012 bis 2017.

12 „Harder than Rocket Science“ im Wirtschaftsmagazin Bloomberg Businessweek, Ausgabe Juli 2018, Seite 39.

Diesen Beitrag teilen: