Credit Suisse: Robotik und Automatisierung günstiger und leistungsfähiger

Mit dem technologischen Fortschritt entsteht ein neues Zeitalter der Automatisierung, in dem immer intelligentere und vielseitigere Roboter in immer mehr Bereichen in Fabriken und in der Gesellschaft allgemein eingesetzt werden.

01.02.2017 | 16:05 Uhr

Unternehmen, Konsumenten und Staaten erkennen zunehmend die Vorteile der Robotik, Automatisierung und künstlichen Intelligenz, und so ist es wahrscheinlich, dass die Branche weiter expandieren wird und die Wachstumsraten von Unternehmen mit gut differenzierten, kritischen Technologien weiter steigen werden.

Das Zeitalter der preisgünstigen Computer

In den 1970er-Jahren waren Computer teuer und meist nur in den Büros von Blue-Chip-Unternehmen zu finden. Ein Gerät der HP-Serie 3000 kostete im Jahr 1972 USD 95.000 – dies entspricht heute inflationsbereinigt USD 541.000. Heute liegt der durchschnittliche Verkaufspreis eines Desktop-Computers bei USD 540, der eines Notebooks bei USD 690. Infolge dieses drastischen Preisrückgangs, der enormen Ausweitung der Anwendungsmöglichkeiten von Computern und der zunehmenden Vertrautheit der Konsumenten mit Technologie sind Computer nicht mehr der Elite vorbehalten, sondern zählen zu den am meisten verbreiteten Technologien der Welt. 2015 wurden weltweit rund 114 Millionen Desktop-PCs, 163 Millionen Notebooks, 208 Millionen Tablets und unglaubliche 1,4 Milliarden Smartphones verkauft.

Das Aufkommen der Robotik

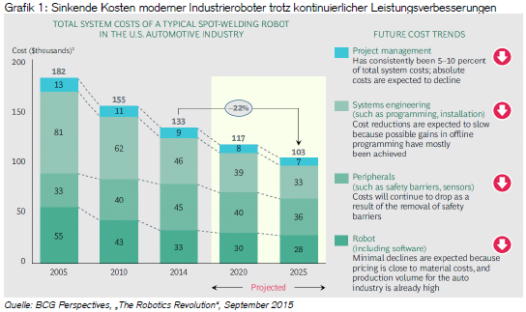

Auch auf dem Gebiet der Robotik sinken die Kosten, während die Leistungsfähigkeit steigt. Verantwortlich hierfür sind das Mooresche Gesetz, die Verfügbarkeit von Open-Source-Software und die allmähliche Standardisierung von Teilen und Komponenten.

Laut einer Schätzung der Boston Consulting Group (BCG) sanken die durchschnittlichen Kosten eines Punkt-Schweißroboters von USD 182.000 im Jahr 2005 auf nur USD 132.000 im Jahr 2013. Die BCG prognostiziert einen weiteren Rückgang der Kosten und erwartet für 2025 einen Listenpreis im Bereich von USD 103.000. Wie die nachstehende Grafik zeigt, schätzt die BCG, dass die Kosten von Hard- und Software („Roboter, einschließlich Software“) um ca. 40% gesunken sind, während die Kosten für Programmierung, Installation und Integration („Systems engineering“ – Systemtechnik) dank verbesserter „Intelligenz“ des Systems sogar noch stärker gesunken sind.

Der Stundenlohn eines Roboters

Je schwerer ein Roboter, desto höher in der Regel sein Preis. Größere Maschinen, die darauf ausgelegt sind, größere Objekte oder Nutzlasten zu heben und zu handhaben, benötigen mehr Leistung, größere Motoren und robustere Getriebe und Mechanik, um der Belastung standhalten zu können. Genau genommen ist die Anwendung eines Roboters der größte ausschlaggebende Faktor für seinen Preis, denn die Anwendung bestimmt die Größe des Roboters, das Gewicht der Nutzlast, das Niveau der Sicherheitsausrüstung, die Komplexität der Aufgabe sowie die Geschwindigkeit und die Qualität, mit der diese ausgeführt werden kann.

Ein neuer Industrieroboter kostet samt Steuereinheiten und Programmierhandgeräten in der Regel zwischen USD 50.000 und USD 80.000. Der oben erwähnte Punkt-Schweißroboter ist teurer, doch Punkt- und Lichtbogenschweißen sind zwei der teuersten Anwendungen, die von Industrierobotern ausgeführt werden. Rechnet man die Arbeitszelle, Peripheriegeräte und die „Effektoren“ für die konkrete Anwendung in der Fabrik sowie die Kosten für die Integration in die Fertigungslinie hinzu, können die Gesamtkosten auf USD 100.000 bis USD 150.000 steigen.

Schätzungen der Robotics Industry Association (RIA) zufolge hat ein durchschnittlicher Industrieroboter eine Nutzungsdauer von 10 - 15 Jahren. Dies ergäbe für einen USD 150.000 teuren Fabrikroboter, der zwei 8-Stunden-Schichten an fünf Tagen die Woche, 50 Wochen im Jahr über einen Zeitraum von 10 Jahren im Einsatz ist, eine Laufzeit von 40.000 Stunden. Ron Potter, Leiter des Bereichs Robotics Technology bei Factory Automation Systems in Atlanta, schätzt, dass mittelgroße Industrieroboter, die Nutzlasten von 100 kg bewegen, USD 0,75 an Elektrizität pro Stunde verbrauchen (ausgehend von 7,35 kW zu 10 Cent je kWh). Nach Hinzurechnen der Energiekosten zu den Investitionskosten des Roboters ergeben sich für ihn Arbeitskosten von USD 4,50 pro Stunde (bei einem angenommenen Restwert von null).

Die großen Autohersteller fahren ihre Fertigungslinien meist deutlich aggressiver. Ein extremeres Szenario sieht folgendermaßen aus: Ein Einsatz von 24 Stunden am Tag, 7 Tage die Woche, 48 Wochen im Jahr über einen Zeitraum von 15 Jahren ergäbe 120.960 Betriebsstunden, Energiekosten von USD 90.720 und effektive Gesamtkosten von nur USD 1,99 pro Stunde. Zum Vergleich: Der durchschnittliche Stundenlohn eines Fabrikarbeiters beträgt USD 2,70 (ohne Sozialleistungen).

Entscheidend ist nicht das Was, sondern das Wie

Dank der höheren Geschwindigkeit, Zuverlässigkeit und der leichteren Programmierung ist die Produktivität von Industrierobotern und industriellen Automatisierungslösungen um ca. 5 % jährlich gestiegen. Unter Berücksichtigung des niedrigeren Preises würde eine Investition in einen USD 100.000 teuren Roboter heute etwa die doppelte Produktivität eines USD 100.000 teuren Roboters vor 10 Jahren erzielen. RobotWorx, ein in Ohio ansässiger führender Anbieter im Bereich Instandsetzung und Wiederverkauf von Industrierobotern, weist darauf hin, dass Produktivitätssteigerungen für die wirtschaftliche Gleichung oft wichtiger sind als die Kosteneinsparungen pro Stunde. Das Unternehmen schätzt, dass ein einzelner Roboter dieselbe Rate an Teilen wie vier Arbeiter herstellt und dass die Ausschussquote meist geringer ist.

Angesichts anhaltender Fortschritte bei Sensoren, Halbleitern sowie Open-Source-Software und -Algorithmen dürften sich die Verbesserungen bei Preis und Leistung in absehbarer Zukunft fortsetzen. Einer Schätzung von McKinsey zufolge könnten Robotik und Automatisierung infolgedessen das Produktivitätswachstum weltweit um 0,8 % bis 1,4 % jährlich steigern.

Reale Zwänge

Während Robotik und Automatisierung erschwinglicher werden und zunehmend in der Lage sind, Aufgaben in vielen Bereichen ebenso gut wie oder besser als menschliche Arbeitskräfte auszuführen, steigen die Lohnkosten und werden Vorschriften rund um Qualität und Sicherheit verschärft. In den letzten vier Jahren sind die Löhne gering qualifizierter Arbeitskräfte in Entwicklungs- wie auch in Schwellenländern real gestiegen.

Chinas Aufstieg zum weltweit größten Produzenten im Jahr 2010 (ein Titel, den die USA seit dem Jahr 1895 innehatten) ist ein gutes Beispiel für die Lohninflation bei geringer qualifizierten Fabrikarbeitern. Gordon Orr von McKinsey Asia stellt folgende Entwicklung fest: „Die überwältigende Mehrheit der Wirtschaft hat in den letzten zehn Jahren ein zweistelliges Lohnwachstum verzeichnet, und der Mindestlohn hat sich in vielen Städten in weniger als fünf Jahren verdoppelt.“

Und die steigenden Lohnkosten sind nicht das einzige Problem. Vor dem Hintergrund der wachsenden Wirtschaft sind viele Beschäftigte in der Fertigung überdrüssig und hegen Erwartungen und Ansprüche, die allmählich zu einem Mangel an Arbeitskräften in Fabriken führen. Terry Gou, der Gründer des größten Elektronikherstellers der Welt, Foxconn, stellte in der Financial Times fest: „Die junge Generation möchte nicht in Fabriken arbeiten, sie möchte in der Dienstleistungs- oder Internetbranche arbeiten oder einer anderen leichteren und entspannteren Tätigkeit nachgehen.“

Einige Unternehmen haben bereits begonnen, ihre Produktion an kostengünstigere Standorte wie Vietnam, Indien oder Mexiko zu verlagern. Da jedoch ein Drittel des chinesischen BIP und 15 % der Arbeitskräfte auf den Fertigungssektor entfallen, ist der chinesische Staat stark motiviert, die Produktion in China zu halten. Er subventioniert die einheimische Robotikbranche und regt damit Unternehmen an, in die Automatisierung zu investieren, um wettbewerbsfähig zu bleiben und entlang der Wertschöpfungskette nach oben zu rücken – hin zur Fertigung von Präzisionselektronik, deren Produktion hochentwickelte Robotiksysteme erfordert.

Foxconn unterhält bereits Produktionsstätten in Vietnam, Brasilien und Mexiko und hat einen dreistufigen Plan aufgelegt. Im März 2016 gab das Unternehmen den ersten Schritt von Phase 1 des Plans bekannt: 60.000 Fabrikarbeiter werden durch 40.000 von Foxconn gebaute Roboter – so genannte „Foxbots“ – ersetzt, die gefährliche oder repetitive Aufgaben erledigen werden. Phase 2 sind vollautomatisierte Fertigungslinien, Phase 3 vollautomatisierte Fabriken.

Trotz dieser Anstrengungen, die Automatisierung zu erhöhen, hinkt China auf diesem Gebiet Japan, Südkorea, Deutschland und den USA deutlich hinterher: Pro 10.000 Beschäftigte in der Fertigungsbranche gibt es in China im Durchschnitt lediglich 36 Roboter. Der weltweite Durchschnitt liegt bei 66 Robotern pro 10.000 Beschäftige. Die Länder mit der höchsten „Roboter-Dichte“ sind Südkorea und Japan, deren Automobil- und Halbleiterbranche einen hohen Grad an Automatisierung erreicht hat; dort gibt es 478 bzw. 315 Roboter pro 10 000 Beschäftigte.

Klein, flexibel und sehr freundlich

Mit steigender Rechenleistung von Halbleiterchips und zunehmender Standardisierung von Hardwarekomponenten wird es leichter, kleine und mittelgroße Roboter nahezu vollständig auf der Grundlage von Drittkomponenten zu entwickeln und zu bauen. In den vergangenen Jahren haben zahlreiche Unternehmen damit begonnen, kollaborative Roboter, sogenannte „Cobots“, zu bauen, beispielsweise den „Foxbot“ von Foxconn, die auf sichere Weise Seite an Seite mit menschlichen Arbeitskräften arbeiten sollen, meist in der Kleinserienproduktion oder in Bereichen mit begrenzten Platzverhältnissen.

Unternehmen wie Rethink Robotics, Precise Automation, F&P Robotics und Universal Robots bieten Roboter bereits ab USD 10.000 - 30.000 an. Damit sie sicher Seite an Seite mit Menschen arbeiten können, verfügen diese Roboter meist über eine Funktion zur „Leistungs- und Kraftbegrenzung“, sodass sie sofort stoppen, wenn sie einen Widerstand spüren, z. B. bei der Berührung eines Menschen oder eines anderen Roboters. Dieses Sicherheitsmerkmal begrenzt jedoch ihre Ladekapazität und verringert ihre Arbeitsgeschwindigkeit. Um die Kosten niedrig zu halten, werden diese Roboter zudem so konstruiert, dass sie nur die Hälfte der Lebenserwartung traditioneller Industrieroboter haben. Aus diesen Gründen stehen sie nicht im direkten Wettbewerb mit den teureren und produktiveren Modellen von Fanuc, ABB, Yaskawa und KUKA. Mit diesen jungen Cobots gelangen jedoch einige interessante Innovationen in die Branche, etwa Programming by Example (PbE), die den Markt für Roboter über Großproduktionsanlagen hinaus erweitern könnten: Adressiert könnten kleinere Betriebe, vielleicht Hersteller mit nicht-automatisierten Fertigungslinien werden, oder möglicherweise sogar Konsumenten und gewerbliche Anwendungsgebiete komplett ausserhalb der Fabrik. So ist der Roboter „P-Rob“ von F&P Robotics versiert darin, Speisen für die Gastronomie zuzubereiten, Nespresso-Kaffeemaschinen zu bedienen und Gästen Kaffee zu servieren.

Unruhe unter den Arbeitnehmern

Was bedeutet die zunehmende Automatisierung am Arbeitsplatz für die Beschäftigung, für Arbeitsplätze und die Zukunft der „Arbeit“ selbst? Laut einer aktuellen McKinsey-Publikation reicht die Furcht vor der Vernichtung von Arbeitsplätzen und der Verdrängung von Arbeitnehmern durch technologische Entwicklungen mehrere Hundert Jahre zurück und ist noch älter als die Bewegung der Maschinenstürmer, die in Großbritannien während der Industriellen Revolution entstand. Doch die Lehren aus der Geschichte sind eindeutig. Obgleich neue Technologien wiederholt Phasen der Unruhe am Arbeitsmarkt verursachten, da neue Geräte und Werkzeuge effizientere Produktionsprozesse ermöglichen und auf kurze Sicht unvermeidlich zum Verlust von Arbeitsplätzen führen, haben neue Technologien den Menschen langfristig gezwungen, sich anzupassen und sich neue, wertvollere Fähigkeiten anzueignen. Der technologische Fortschritt schafft auch neue Arbeitsformen und neue Arten der Beschäftigung in der Entwicklung, Konstruktion, Instandhaltung und Wartung der Roboter selbst sowie der digitalen Ökosysteme, denen sie angehören.

„In den USA fiel der Anteil der Arbeitsplätze in der Landwirtschaft von 40 % im Jahr 1900 auf 2 % im Jahr 2000. Ähnlich fiel der Anteil in der Fertigungsindustrie von 25 % im Jahr 1950 auf weniger als 10 % im Jahr 2010.“

Abschließend sei noch erwähnt, dass Robotik und Automatisierung möglicherweise nicht nur gering qualifizierte Arbeitsplätze in Fabriken bedrohen, sondern dass im Zuge von Fortschritten im Bereich künstliche Intelligenz und maschinelles Lernen auch kognitive Tätigkeiten und der Bereich professioneller Dienstleistungen betroffen sein könnten. Schätzungen von McKinsey zufolge sind zwar weltweit weniger als 5 % aller Arbeitsplätze vollständig automatisierbar, doch mehr als 60 % aller Arbeitsplätze beinhalten einen Anteil von ca. 30 %, der theoretisch automatisiert werden könnte.

Fazit

Unternehmen, Konsumenten und Staaten erkennen zunehmend die Vorteile der Robotik, Automatisierung und künstlichen Intelligenz, und so ist es wahrscheinlich, dass die Branche weiter expandieren wird und die Wachstumsraten von Unternehmen mit gut differenzierten, kritischen Technologien weiter steigen werden. Da Robotik und Automatisierung in unserem Alltag zunehmend allgegenwärtig, verknüpft und von zentraler Bedeutung sind, gewinnen auch die Auswirkungen in den Bereichen Schutz und Sicherheit an Bedeutung.

Zwischen Robotik und Sicherheit besteht eine symbiotische Beziehung: Mehr automatisierte Systeme erfordern mehr Sicherheits- und Kontrollmechanismen, und mehr Sicherheits- und Kontrollmechanismen benötigen wiederum mehr automatisierte Steuerungs- und Koordinierungsinstrumente, um die Sicherheitssysteme effizient betreiben zu können. Wir haben zwei Strategien entwickelt, um Kunden ein „Pure Play“-Engagement in diesen überzeugenden und miteinander verknüpften langfristigen Wachstumsthemen zu bieten: Robotik und Automation sowie Schutz und Sicherheit.

Das komplette Themenspecial als PDF-Dokument.

Diesen Beitrag teilen: